Впервые стандарты по изготовлению поддонов для перемещения грузов были разработаны в середине прошлого века. Такая потребность возникла в связи с необходимостью помещать грузы в железнодорожные вагоны.

Данные стандарты используются при изготовлении поддонов и в наши дни. Даже наиболее востребованные у нас поддоны с типоразмерами 1200х800 мм и 1200х1000 мм соответствуют тем же железнодорожным стандартам, пришедшим из Европы.

Стоит отметить, что за последние годы количество типоразмеров поддонов значительно увеличилось. Так, в США и некоторых странах Европы наблюдается тенденция создания поддонов того размера и конструкции, которые наиболее соответствуют потребностям конкретного предприятия и зависят от характеристик и массы грузов. Существуют также специальные поддоны для транспортировки химикатов, бочек и прочего. При этом, если в США используется около пятидесяти видов поддонов, то предприятия на нашей территории чаще всего ограничиваются 5-10 наиболее востребованными типами таких погрузочных конструкций. Это связано, прежде всего, с невозможностью наладить массовый выпуск большого количества разнокалиберных поддонов.

Независимо от габаритов, все поддоны схожи по своей конструкции: состоят из «лыж» (нижних досок), поперечных балок и скрепляющих их кубиков, в которые вводятся вилы погрузочной техники. Подобная конструкция позволяет захватить поддон вилочным погрузчиком с каждой из сторон. Доски настила отличаются по ширине и толщине, а кубики могут иметь разную высоту в зависимости от укладываемого на них груза. Чтобы изготовить поддоны с повышенной прочностью и высокой грузоподъемностью, придется израсходовать больше древесины, от чего повышается их цена. А чтобы придать поддону дополнительную жесткость, по его периметру может быть сделана нижняя обвязка.

Поддоны, изготовляемые в странах ЕС и у нас, могут существенно отличаться по качеству сборки, поскольку европейские линии производства преимущественно автоматизированы, в то время как на наших заводах такие деревянные конструкции сколачиваются вручную. Поддон, изготовленный автоматами, легко отличить от «ручной работы» из-за наличия шляпок гвоздей, которые не должны выступать и быть видны, к чему человек, производящий подобное изделие, не всегда относится достаточно щепетильно. При производстве поддонов применяются особые гвозди, которые называют навивными или же ершонами. Они являют собой гибрид обычного гвоздя и самореза. Шляпка ершона обладает нестандартной формой, а его ножка толще, чем у гвоздей, но главная особенность – наличие насечек, благодаря которым он лучше держится в дереве. Использование именно навивных гвоздей является немаловажным, поскольку они делают поддоны более стойкими к разного рода повреждениям (падениям, ударам о погрузчик, давлению груза и т. д.), при которых обычный гвоздь может просто вылезти из досок.

Различают четыре основных способа сборки деревянных поддонов.

Первый способ считается наименее затратным и используется, преимущественно, на деревообрабатывающих предприятиях. Такие поддоны сколачиваются из отходов производства качественной древесины. Гвозди в эти поддоны вбиваются с помощью обычного молотка. Ясно, что при подобном способе производства о соблюдении каких-либо стандартов и речи быть не может. При этом такие поддоны стоят довольно дешево, хоть и не отличаются долговечностью. Вручную поддоны собираются и при втором способе изготовления, но в этом случае используется пневматический молоток. При том что такое производство более налажено и ускорено в сравнении с первым вариантом, поддоны не отличаются высоким качеством и соответствием типоразмерам.

Сколоченный подобным образом поддон может просто рассыпаться во время использования, что повышает риск травмирования персонала склада или повреждения груза. Третий способ производства поддонов можно назвать полуавтоматическим, поскольку на первых его этапах используется человеческий труд. Так, доски для поддона вручную вкладываются в металлическое клише, которое соответствует поддону определенного типоразмера. Далее на автоматической линии в строго выверенных точках заготовки вбиваются гвозди. Такой способ производства сводит ошибки в изготовлении к минимуму.

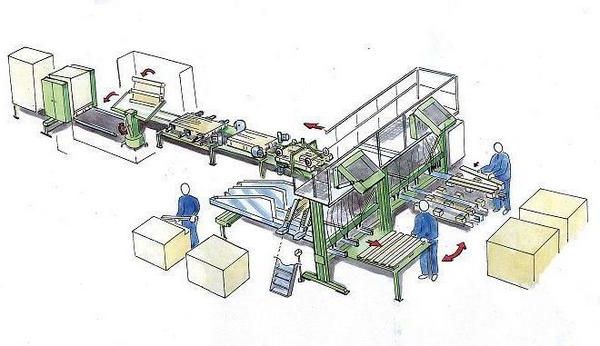

Последний способ – полностью автоматизированная линия производства поддонов. Человеческий труд в данном случае сводится к загрузке заготовок – досок и брусков. При этом ответственность за нарезку древесины полагается на машину. Кроме того, на автоматической линии происходят и все последующие этапы производства: формирование, сколачивание, складирование, заматывание лентой или пленкой, отправка на погрузку. Это позволяет оптимизировать и значительно ускорить процесс производства поддонов (крупнейшая на постсоветском пространстве автоматизированная линия изготавливает в среднем за месяц 65 тысяч поддонов).

Важен не только процесс изготовления поддонов, но и качество используемых полуфабрикатов (досок и брусьев). Свежая непросушенная древесина должна быть сложена таким образом, чтобы обеспечить свободный доступ воздуха. Следует отметить, что для поддонов используются и лиственные, и хвойные деревья, чья древесина со временем выцветает. Чтобы поддоны не потеряли товарный вид, следует хранить их в помещении или под навесом, защищенными от дождя, снега и прямых солнечных лучей.

Российский государственный стандарт регламентирует производство поддонов следующими документами: ГОСТ 9557–87 и ГОСТ 9078– 84. Первый практически полностью соответствует стандарту производства европоддонов UIC 435-2. Единственное, чем отличаются данные стандарты, – необходимость нанесения клейма EUR и EPAL. При этом во всем остальном по ГОСТу поддоны должны быть идентичными европейским (толщиной, количеством досок и гвоздей, допусками и т. д.). Что же касается ГОСТ 9078– 84, то для производителей поддонов он практически бесполезен, поскольку в данном стандарте указано лишь то, что поддоны существуют, изготовляются из древесины и могут иметь типичные размеры 1200х800 и 12000х1000.

О сертификации поддонов вам расскажут нанесенные на них клейма. На поддон, изготовленный в странах ЕС, должны быть нанесены аббревиатуры EUR и EPAL. Первая указывает на то, что изделие было произведено в Европе. А клеймо EPAL скажет вам о том, что данный поддон отвечает требованиям Европейской паллетной ассоциации. Данная организация проверяет производителей поддонов на предмет соблюдения ими стандартов производства. Выходит, метка EPAL говорит о том, что поддон качественный и соответствует всем требованиям.

Еще одно клеймо, называемое колоском, укажет на то, что паллеты прошли необходимую фитосанитарную обработку по стандарту ISPM 15. Это клеймо содержит название страны-производителя и способ обработки поддона, а также на нем может быть указан номер партии и год производства (для поддонов из ЕС).

Фитосанитарная обработка древесины может производиться несколькими способами. Чаще всего используют фумигацию бромистым метилом, который убивает все бактерии и вредителей. При этом древесина может впитать некоторое количество химического состава, а также несколько поменять свои свойства.

Нередко используются и другие, более безопасные способы обеззараживания паллет: камерная сушка и тепловая обработка. В последнем случае поддоны или заготовленная для них древесина помещаются в тепловую камеру с высокой температурой, где все вредоносные организмы погибают. Стоит отметить, что данный способ является довольно дорогостоящим, к тому же древесина не всегда просыхает равномерно.

Более дешевым и распространенным является метод камерной сушки, при котором в специальную камеру помещают доски и брусья, предназначенные для производства поддонов. В камере выдерживается температура, превышающая 60°С, и выверенная влажность, а также происходит постоянное кондиционирование воздуха. Чтобы узнать о состоянии древесины, на нее устанавливаются датчики, которые сигнализируют об изменении состояния сырья и его приход в соответствие со стандартами. Независимо от места производства поддона, для того, чтобы помещенные на него грузы смогли пересечь государственную границу, он должен пройти фитообработку, что подтверждено клеймом. Внутри страны соблюдение данных правил контролируется не столь строго. Кроме того, стоит учитывать, что клейма нередко подделываются, что фальсифицирует продукцию.

Ru

Ru  Uk

Uk  En

En